NEWS: Erfahren Sie mehr über über unsere vielfältigen Produktionsmöglichkeiten Gummi-Metall-Schienen.

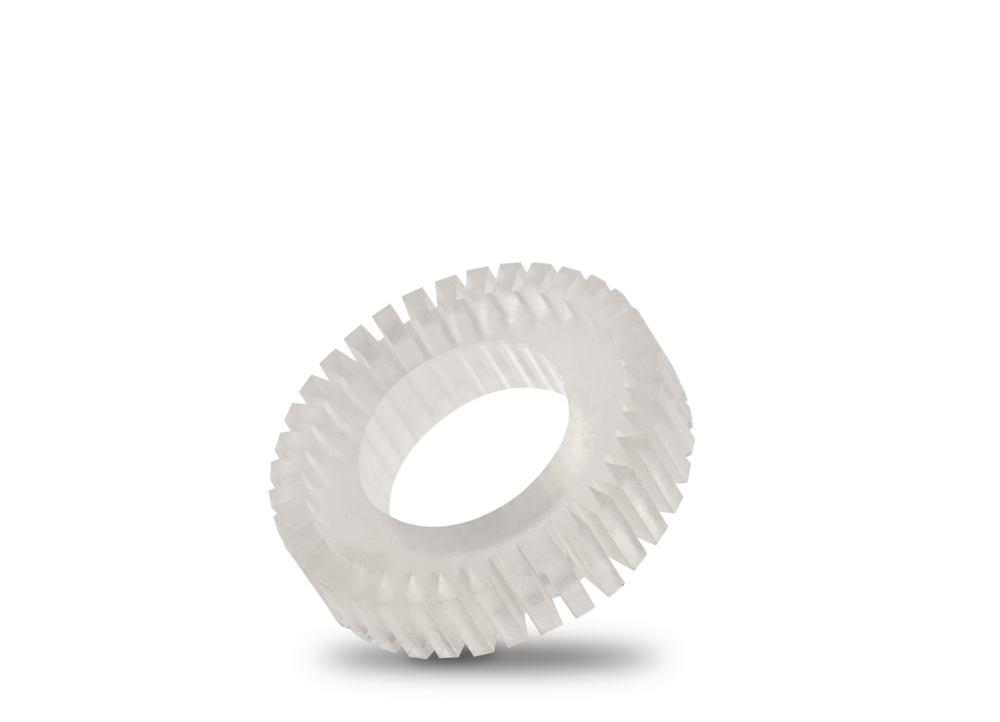

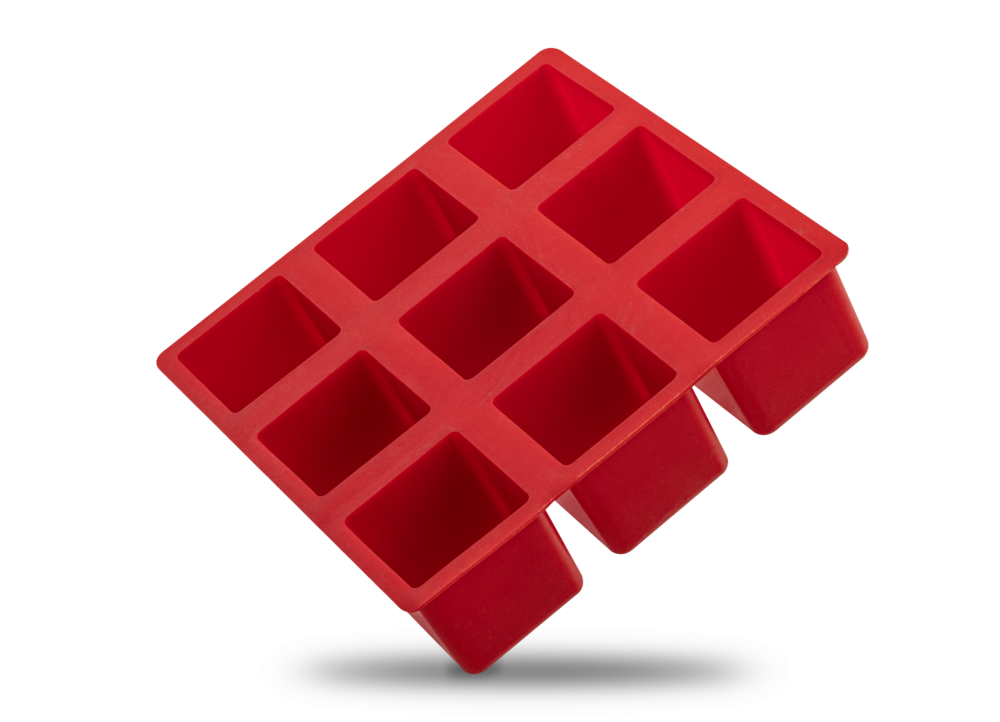

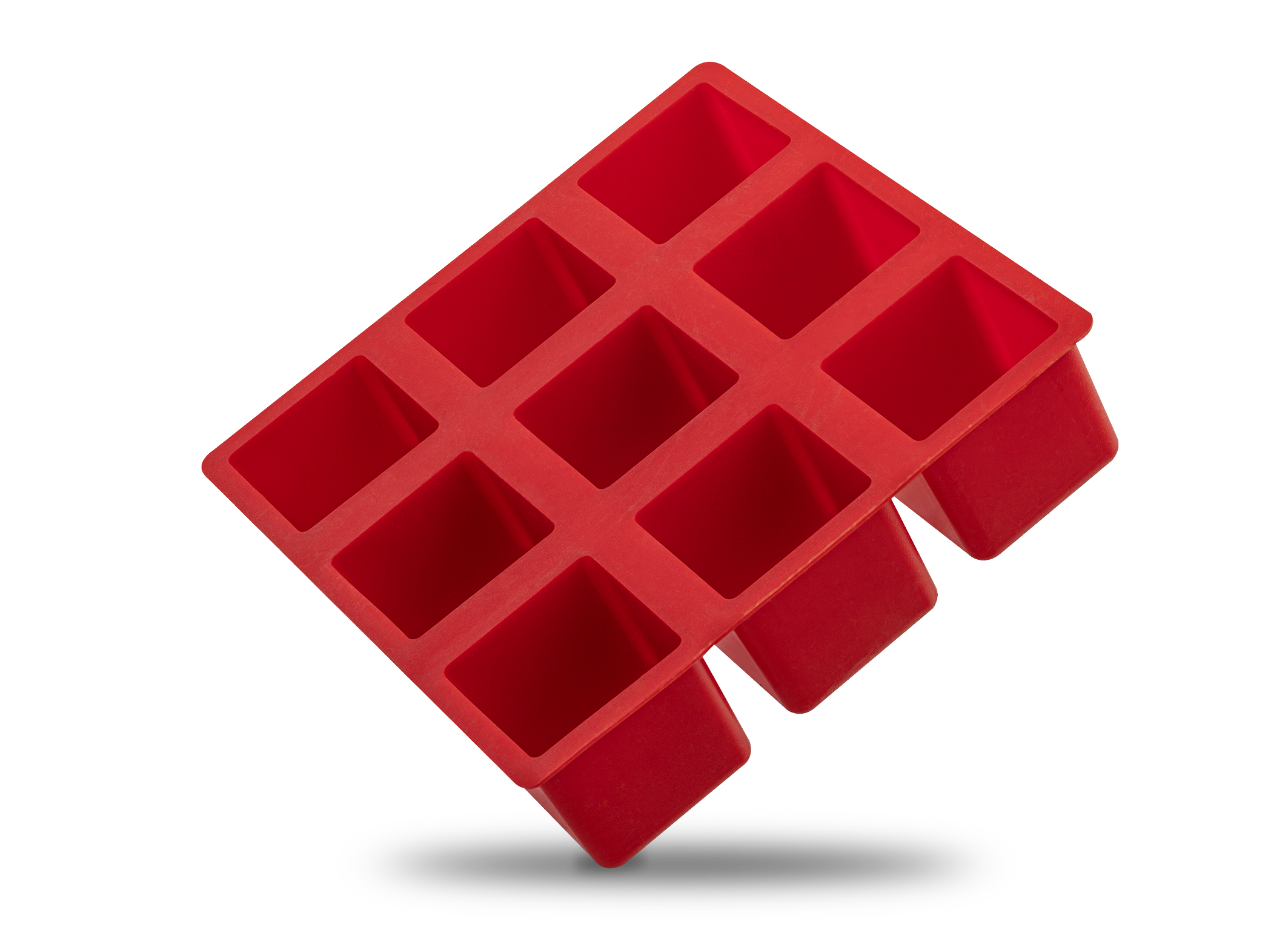

Silikon-FormteileFest- und Flüssigsilikone in verschiedenen Härten, Farben und Spezifikationen.

● individuelle kundenspezifische Lösungen für Ihre Anwendung

FRANKSA – Ihr Partner für maßgeschneiderte kundenspezifische Formteile aus Silikon (VMQ) und Fluorsilikon (FVMQ) im Press- und Injektionsverfahren!

Silikon bietet je nach Type hervorragende Werkstoff-Eigenschaften wie:

- sehr gute Hochtemperaturbeständigkeit (stabilisiert bis zu +280° C) Spezialtypen bis zu +300° C

- sehr gute Tieftemperaturflexibilität (bis zu – 50° C) Spezialtypen bis zu -110° C

- nur geringe Veränderung der physikalischen Eigenschaften zwischen -50 und +180° C

- sehr gute Alterungs-, Witterungs- und UV-Beständigkeit

- gute Chemiekalienbeständigkeit

- geruchs- und geschmacksneutral

- physiologisch unbedenklich (keine Gesundheitsrisiken zu erwarten)

- biokompatibel

- metalldetektierbare Mischungen lieferbar

- wasserabweisende Oberfläche

- sehr gute elektrische Isolation einstellbar

- gute Strahlenbeständigkeit

- viele Konformitäten/Industrienormen realisierbar wie:

- Lebensmittelkontakt: FDA / BfR

- Trinkwasser: WRAS / KTW W270 / ACS

- Medizin/Pharma: ISO 10993 / USP Class VI

- Brandschutz: UL 94 / NFF 16101 / BS 6853 / EN 45545-2

- gute Flammwidrigkeit, im Brandfall nicht toxische Verbrennungsprodukte

- ölausschwitzende Mischungen lieferbar

- farbige Mischungen lieferbar

- hoch transparente Mischungen lieferbar

- fluoreszierende Mischungen lieferbar

Leistungen:

- Konfektionierungen oder Baugruppen

Fertigungsverfahren:

FRANKSA bieten je nach Bedarfsmenge, Teilegeometrie und zu verarbeitenden Werkstoff das passenden Produktonsverfahren an:

CM-Verfahren (Compression-Moulding-Verfahren)

Beim Compression-Moulding-Verfahren (Transferverfahren) handelt es sich um ein reines Pressverfahren (ohne Kolben oder Spritzaggregat). Es wird ein Mischungsrohling entsprechend dem späteren Fertigteilgewicht direkt ins Formnest einer meist 2-teiligen-Form eingelegt (Bild – Prozessschritt 1.). Das Werkzeugoberteil wird beim CM-Verfahren in der Regel händisch auf das Werkzeugunterteil aufgelegt (Bild – Prozesschritt 2). Die Form wird anschließend in der Presse zugefahren und die Mischung heizt unter Druck, Temperatur und Zeit aus (Bild - Prozesschritt 3).

TM-Verfahren (Transfer-Moulding-Verfahren)

Beim Transfer-Moulding-Verfahren (TM-Verfahren) wird ein dem Fertigteilgewicht entsprechender Rohling in den Kolbenraum der Mittelplatte eingelegt (Bild – Prozesschritt 1.). Es handelt sich um eine 3-teilige Form. Der Vorteil besteht darin, dass in eine bereits geschlossene Form eingespritzt wird. Der Kolben des WZ-Oberteils drückt die Mischung durch den Füllkanal in das Formnest (Bild – Prozesschritt 2.). Die Mischung heizt unter Druck, Temperatur und Zeit aus. Am Ende des Transfer-Moulding-Verfahrens kann das fertige Gummi-Formteil aus der Form entnommen werden (Bild – Prozesschritt 3.).

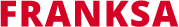

IM-Verfahren (Injection-Moulding-Verfahren)

Beim Injection-Moulding-Verfahren (Spritzgießverfahren) wird die Kautschukmischung über eine geheizte Schnecke zugeführt. Hierbei wird das Material homogen durchgemischt und bereits vorplastifiziert (Bild Prozesschritt 1.). Die Mischung wird über Druck in das geschlossen Werkzeug (Nest oder auch Kavität genannt) eingespritzt. Das IM-Verfahren bietet die größte Maßgenauigkeit und ermöglicht die Fertigung großer Mengen in Serie (Bild – Prozesschritt 2.). Die Mischung heizt unter Druck, Temperatur und Zeit aus. Danach kann das fertige Gummi-Formteil aus der Form entnommen werden bzw. wird automatisch entformt (Bild - Prozessschritt 3.). Die Anbindung und der Trenngrat werden zum Abschluss des Injection-Moulding-Verfahrens nachträglich entfernt.

FRANKSA ist Ihr zuverlässiger Partner wenn es um Silikon-Formteile geht. Wir bringen klein- und großvolumige Formteile aus Ihrem Wunschelastomer in Form. Auf Basis Ihrer kundenspezifischen Anforderungen schlagen wir Ihnen die geeignete Silikontype vor und beraten Sie bei der Entwicklung oder Optimierung von bestehenden oder neuen Silikon-Formeilen.

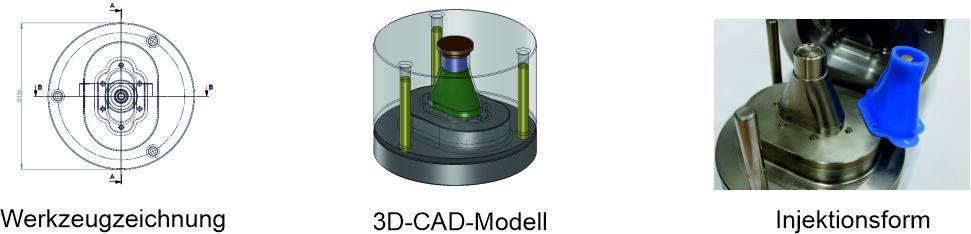

Je nach Stückzahl, Werkstoff, Teilegeometrie und Volumen erfolgt die Auslegung der Werkzeuge im Press- oder Injektionsverfahren.

Damit aus dem unvernetzten Silikonkautschuk ein elastomeres Silikon-Formteil entsteht, muss es immer vernetzt/vulkanisiert werden. Die Vulkanisation wird in Stahlformen unter Druck, Temperatur und Zeit durchgeführt. Die Vernetzung kann über 2 Arten herbeigeführt werden. Entweder über Peroxid- oder Additionsvernetzung.

HTV-Silikon (High TemperatureVulcanization) = Festsilikon (Peroxidvernetzt)

Bei der Peroxidvernetzung werden organische Peroxide eingesetzt, welches die chemische Vernetzung bewirkt. Die Peroxidvernetzung ist ein langjährig bewährtes und ausgereiftes Verfahren. Eingesetzt wird dies Verfahren bei HTV-Silikonen.

Vorteile von HTV-Silikonkautschuk (Festsilikon)

- sehr variable Verarbeitung im Press- oder Injektionsverfahren möglich

- hohe Flexibilität für kleine, mittlere oder große Produktionsmengen

- große Bandbreite an Materialtypen verfügbar

- Material-Härten von ca. 30 bis 90 Shore A verfügbar

- Realisierbarkeit von Verbundteile mit Metallen und Kunststoffen als festhaftende Verbindung

- kein nachträgliches verkleben oder montieren von Bauteilen

- dadurch Kostenreduzierung des Gesamtbauteils

LSR-Silikon (Liquid Silicon Rubber) = Flüssigsilikon (Additionsvernetzt)

Bei der Additionsvernetzung reagieren die Si-H-Gruppen des Vernetzers mit den Vinylgruppen der Polymere unter Bildung eines dreidimensionalen Netzwerkes. Bei dieser Vernetzung entstehen keine geruchs- oder geschmacksbeeinträchtigenden Spaltprodukte. Daher werden Formteile aus LSR häufig in der Lebensmittelindustrie oder der Medizintechnik eingesetzt.

Vorteile von LSR-Silikonkautschuk (Flüssigsilikon)

- kurze Zykluszeiten (niedrige Viskosität & hohe Vulkanisationsgeschwindigkeit)

- vollautomatisierbare Prozesse für Großserien möglich

- Realisierbarkeit komplexer Bauteile

- Material-Härten von ca. 30 bis 90 Shore A verfügbar

- Realisierbarkeit von Verbundteile mit Metallen und Kunststoffen als festhaftende Verbindung, teilweise mit selbsthaftenden Silikonkautschuk-Typen z.B. auf Basis von Silanen

- kein nachträgliches verkleben oder montieren von Bauteilen

- dadurch Kostenreduzierung des Gesamtbauteils

Prototypen-Teile

Musterteile/Prototypen realisieren wir schnell und kostengünstig mit Hilfe von Stammformeinsätzen im Injektionsverfahren oder mit kleinen 1-Kaliber Transfer- oder Kompressionswerkzeugen. Diese Teile können aus den Original-Serienwerkstoffen produziert werden, so dass konkrete Versuche und Test hiermit durchgeführt werden können.

Sollten in erster Linie nur Bauteilgeometrien getestet werden können 3D-Druck-Teile zum Einsatz kommen. Diese werden aus standardmäßig verfügbaren Werkstoffen hergestellt.

Anwendungsgebiete für Silikon-Formteile:

- Automobilindustrie

- 2K-Teile – Kunststoff/Silikon

- Leuchtenindustrie

- Dichtungen

- Medizintechnik

- Dichtungen/Bauteile für medizinische Geräte

- Lebensmittelindustrie

- Metalldetektierbare Dichtungen z. B. in blau

- Elektroindustrie

- Kabeldichtungen

- Hoch- und Mittelspannungstechnik

- Isolatoren

- Maschinen- und Anlagenbau

- Dichtungen, diverse Bauteile

Sie haben Bedarf oder eine Produktidee?

Gerne übersenden Sie uns Ihre Anfrage als Skizze, Zeichnung, Muster – oder einfach ein Anruf!

+49 (0) 5494 – 914797

3D-CAD-Daten können Sie gerne im DWG, DXF, IGES oder STEP-Format übersenden.